日前,住建部印發《城鎮污水處理廠污泥處理技術標準(征求意見稿)。全文如下:

住房城鄉建設部標準定額司關于征求行業標準《城鎮污水處理廠污泥處理技術標準(征求意見稿)》意見的函

建標工征[2017]149號

根據住房和城鄉建設部《關于印發2016年工程建設標準規范制訂、修訂計劃的通知》(建標函[2015]274號)的要求,現征求由北京城市排水集團有限責任公司牽頭起草的行業標準《城鎮污水處理廠污泥處理技術標準(征求意見稿)》(見附件)意見,請于2017年12月8日前將意見和建議反饋第一起草單位北京城市排水集團有限責任公司。

聯系人:劉垚聯系電話:010-88386666轉6293

傳真:010-88389285

Email:jsb@bdc.cn

地址及郵編:北京市西城區車公莊大街北里乙37號北京排水集團技術部;郵編100044

附件:城鎮污水處理廠污泥處理技術標準(征求意見稿)

中華人民共和國住房和城鄉建設部標準定額司

2017年11月9日

城鎮污水處理廠污泥處理技術標準

Technologystandardforsludgetreatment

ofmunicipalwastewatertreatmentplant

CJJ131—201×

批準部門:中華人民共和國住房和城鄉建設部

施行日期:201×年××月××日

前言

根據住房和城鄉建設部《關于印發2016年工程建設標準規范制訂、修訂計劃的通知》(建標函[2015]274號)的要求,標準編制組經廣泛調查研究,認真總結實踐經驗,參考有關國際標準和國外先進標準,并在廣泛征求意見的基礎上,編制了本標準。

本標準主要技術內容是:1.總則;2.術語;3.方案設計;4.施工與驗收;5.污泥預處理;6.污泥輸送與儲存;7.濃縮脫水;8.污泥熱水解;9.污泥厭氧消化;10.好氧發酵;11.污泥熱干化;12.石灰穩定;13.污泥碳化;14.超臨界水氧化;15.污泥焚燒;16.污泥土地利用;17.污泥建材利用;18.污泥填埋;19.運行管理;20.環境管理;21.安全管理。

本標準修訂的主要技術內容是:1補充了污泥處理新技術;2增加了污泥處置單元技術;3根據污泥處理處置特點,增加了環境管理章節、擴充了安全管理章節。

本標準中以黑體字標志的條文為強制性條文,必須嚴格執行。

本標準由住房和城鄉建設部負責管理和對強制性條文的解釋,由北京城市排水集團有限責任公司負責技術內容的解釋。執行過程中如有意見或建議,請寄送北京城市排水集團有限責任公司(地址:北京市西城區車公莊大街北里乙37號,郵編:100044)。

本標準主編單位:北京城市排水集團有限責任公司

本標準參編單位:中國城鎮供水排水協會排水專業委員會

北京市市政工程設計研究總院有限公司

上海市政工程設計研究總院(集團)有限公司

中國科學院地理科學與資源研究所

清華大學

中國科學院生態環境研究中心

北京林業大學

北京農林科學院

北京北排建設有限公司

北京綠源科創環境技術有限公司

天通新環境技術有限公司

萬若(北京)環境工程技術有限公司

中節能博實(湖北)環境工程技術股份有限公司

上海復潔環保科技股份有限公司

新奧科技發展有限公司

哈爾濱北方環保工程有限公司

中國建筑材料科學研究總院

1總則

1.0.1為科學合理地處理處置城鎮污水處理廠所產生的污泥,實現污泥“穩定化、減量化、無害化”,促進污泥資源化,制定本標準。

1.0.2本標準適用于城鎮污水處理廠產生的初沉污泥、剩余污泥及其他污泥處理處置的方案設計、施工驗收、運行管理、環境管理及安全管理。

1.0.3城鎮污水處理廠污泥處理處置除應符合本標準外,尚應符合國家現行有關標準的規定。

2術語

2.1.1污泥處理sludgetreatment

對污泥進行穩定化、減量化、無害化和資源化處理的過程,一般包括濃縮(調理)、脫水、厭氧消化、好氧發酵、石灰穩定、干化和焚燒等。

2.1.2污泥處置sludgedisposal

對處理后的污泥進行最終消納的過程,一般包括土地利用、填埋和建筑材料利用等。

2.1.3污泥穩定sludgestabilization

通過處理減少污泥的有機物質、臭味、病原菌,使污泥不易腐敗,一般包括厭氧消化、好氧發酵、石灰穩定、焚燒等。

2.1.4污泥熱水解sludgethermalhydrolysis

也稱為水熱法(hydrothermal),在一定溫度及壓力條件下使污泥在液態下發生反應,提高污泥可生化性能與脫水性能。

2.1.5污泥厭氧消化sludgedigestion

在厭氧條件下,使污泥中有機物生物降解和穩定的過程,該過程可產生可燃的污泥氣。

2.1.6高含固厭氧消化:High-Solidsanarobicdigestion

進泥含固量高于8%的厭氧消化過程。

2.1.7污泥好氧發酵sludgecomposting

以污泥為原料,在一定的水分、氧氣含量、溫度、養分和pH等條件下,通過微生物的作用,將污泥中有機物降解轉化為相對穩定的腐殖質物質的過程。

2.1.8污泥超高溫好氧發酵sludgeultra-hightemperaturecomposting

在污泥好氧發酵過程中,通過添加外源嗜熱微生物,在高于80℃條件下完成好氧發酵的過程。

2.1.9污泥石灰穩定sludgelimestabilization

污泥經機械脫水后,將泥餅與干燥的生石灰(CaO)充分混合均勻,通過放熱反應及pH升高,進一步降低泥餅含水率,同時達到殺菌及穩定化的過程。

2.1.10污泥碳化sludgecarbonization

在無氧或缺氧的狀態下,將干化污泥加熱至適當的溫度使其熱解,污泥中的大分子有機物裂解成可揮發的低分子有機物,同時使污泥轉化成黑色炭質顆粒狀物質的過程。

2.1.11污泥超臨界水氧化sludgesupercriticalwateroxidation

在水的超臨界狀態下,污泥中的污染物與氧發生氧化反應,使有機高分子物質分解并轉換為小分子物質的過程。

2.1.12污泥焚燒sludgeincineration

利用焚燒將污泥加溫,并高溫氧化污泥中的有機物,使之成為少量飛灰和爐渣。

2.1.13污泥協同焚燒sludgecollaborativeincineration

污泥協同焚燒是指污泥按一定比例添加到垃圾焚燒爐、燃煤電廠煤粉爐、水泥廠水泥窯等與其共同焚燒的處理處置方式。

2.1.14污泥建材利用sludgebuildingmaterialsapplication

以污泥作為部分原料或補充熱值的組分制備建筑材料的處置方式。

3方案設計

3.1方案選擇

3.1.1制訂技術方案,應符合下列規定:

1以城鎮總體規劃為主要依據,從全局出發,近遠結合,以“穩定化、減量化、無害化”為目的,積極采用符合綠色、循環、低碳、生態的技術路線,充分利用污泥中的物質和能量,實現“資源化”。

2結合污泥的性質、最終處置方式、環境承載能力及當地經濟、技術水平選擇。

3應對技術方案進行綜合的技術經濟比選。技術經濟比選應以全局協調、經濟合理、技術先進、安全穩定、環境友好為原則,綜合評價社會效益、環境效益和經濟效益。

4應綜合考慮廠址、運輸、運行管理、防止二次污染、人員安排和經濟效益等因素。城鎮污水處理廠的污泥可在污水處理廠內就地處理,也可在污水處理廠外的專用污泥處理處置設施處理或協同處理。

3.1.2污泥處理處置技術方案應包括下列內容:

1確定污泥性質,進行工藝單元優化組合,確定污泥處理處置系統工藝及布局。

2確定工程規模、選址、處理要求和處置途徑。

3進行工程投資估算、運行費用估算、效益分析、風險評價和環境影響評價等。

3.2技術組合

3.2.1污泥處理處置系統應包含污泥穩定化、減量化、無害化處理處置過程,在此基礎上宜實現資源化。

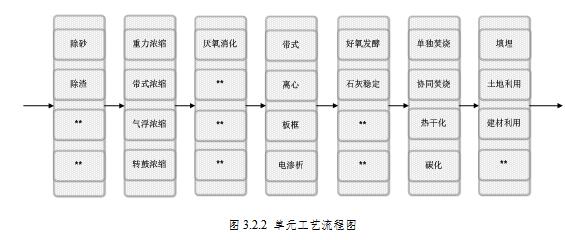

3.2.2城鎮污水處理廠的污泥處理處置系統可由預處理、濃縮、脫水、厭氧消化、好氧發酵、熱干化、碳化、焚燒等工藝單元組成,可按圖3.2.2進行工藝單元組合。

3.2.3適用于大規模(20t干污泥/d及以上)、有機物含量高的污泥處理主要工藝:

1污泥濃縮→常規消化或高級厭氧消化→污泥脫水→土地利用;

2污泥濃縮→污泥脫水→好氧發酵→土地利用;

3污泥濃縮→常規消化或高級厭氧消化→污泥脫水→污泥熱干化→(協同)焚燒→填埋或建材利用。

3.2.4適用于大規模(20t干污泥/d及以上)、有機物含量低污泥處理主要工藝:

1污泥濃縮→高級厭氧消化或生物質協同厭氧消化→污泥脫水→土地利用;

2污泥濃縮→污泥脫水→好氧發酵→土地利用;

3污泥濃縮→高級厭氧消化或生物質協同厭氧消化→污泥脫水→污泥熱干化→(協同)焚燒→填埋或建材利用。

3.2.5適用于小規模污泥處理主要工藝:

1污泥濃縮→污泥脫水→好氧發酵→土地利用;

2污泥濃縮→污泥脫水→石灰穩定→填埋或建材利用。

3.3設計要求

3.3.1廠址選擇應符合下列規定:

1應符合城市總體規劃、環境衛生專業規劃以及國家現行有關標準的規定。

2應具備滿足工程建設的工程地質條件和水文地質條件。不應選在地震斷裂層、滑坡、泥石流、沼澤、流砂及采礦陷落區等地區。不受洪水、潮水或內澇的威脅。

3應選擇在生態環境、地面水系、機場、文化遺址、風景區等敏感目標少的區域。

4應有方便的交通、可靠的電力供應、充足供水水源以及污水排放或處理系統。

5選址場地應符合市政規劃的要求,廠址有發展余地,且有必要的環境容量。

6靠近城市邊緣和易于后續污泥處置的集中地點,以滿足城市衛生要求;

7建廠工程費用節省,投資合理。

3.3.2污泥處理處置工程的設計應符合現行國家標準《室外排水設計規范》GB50014的相關規定。

3.3.3應設置污泥儲存設備,并應采取防滲漏及除臭措施。

3.3.4污泥處理廠必須按相關標準的規定設置消防、防爆、抗震等設施。

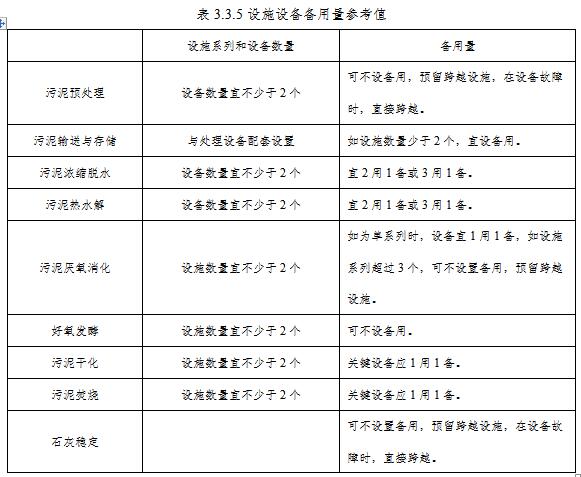

3.3.5設計設施設備使用量時應結合污水處理單元水量、水質及季節變化對產泥量的影響,同時應能滿足不利條件下污泥處理處置要求。設備設施備用量可參考表3.3.5進行設計。

3.3.6污泥處理廠的噪聲、臭氣和衛生指標應符合相關環境標準的規定。

3.3.7污泥處理時產生的污水,可由本廠自行處理,也可就近排入污水處理廠集中處理。

3.3.8污泥厭氧處理過程中產生的污泥氣應作為能源綜合利用。

4施工與驗收

4.1一般規定

4.1.1污泥處理處置工程必須按設計施工。施工與驗收必須遵守國家和地方安全、勞動保護、環境保護等相關法律、條例及標準。

4.1.2施工前,應編制施工方案,明確施工單位負責人和施工安全負責人,經批準后方可實施。

4.1.3污泥處理處置工程的施工項目經理、技術負責人和特殊工種操作人員,以及監理人員應取得相應資格,并持證上崗。

4.1.4施工單位應文明施工,采取有效措施控制施工現場的各種粉塵、廢氣、廢水、廢棄物以及噪聲、振動等對環境造成的污染和危害。

4.2施工

4.2.1污泥處理處置工程采用的各種材料與設備,其品種、規格、質量、性能均應符合設計文件要求,并應符合國家現行相關標準的規定。

4.2.2材料和設備進場時,應提供訂購合同、質量合格證書、說明書、性能檢測報告、進口產品的商檢報告及證件等。

4.2.3進場的材料和設備應按規定進行復驗,復驗材料和設備的各項指標應符合設計文件要求及國家現行相關標準的規定。

4.2.4現場配制的混凝土、砂漿、防水涂料、膠粘劑等材料,經檢測或鑒定合格后方可使用。

4.2.5承擔材料和設備檢測的單位,應具備相應的資質。

4.2.6所用材料、半成品、構件、配件、設備等,在運輸、保管和施工過程中,必須采取有效措施防止損壞、銹蝕或變質。

4.2.7施工過程中使用的原材料、成品或半成品等應列入工程質量過程控制內容。

4.2.8隱蔽工程經過中間驗收合格后方可進行下一道工序施工。

4.2.9施工單位在冬期、雨季進行施工時,應制定冬季、雨季施工技術和安全措施,保證施工質量和安全施工。

4.2.10水、電、氣的計量儀表,能耗控制裝置、各種監測及自動化控制系統應嚴格按說明書安裝,并應符合設計文件要求。

4.3驗收

4.3.1污泥處理處置工程的單位、分部、分項工程劃分及驗收記錄和報告應執行現行國家標準《城市污水處理廠工程質量驗收規范》GB50334的規定。

4.3.2污泥處理處置工程的混凝土強度檢驗評定應符合現行國家標準《混凝土強度檢驗評定標準》GB50107的有關規定。

4.3.3構筑物地面、周邊及車行道應做水泥砂漿或混凝土防滲水層。水泥砂漿或混凝土層必須堅固、密實、平整;坡度和強度應符合設計要求,不應有起砂、起殼、裂縫、蜂窩麻面等現象。平整度應進行檢測,允許空隙不應大于5mm。

4.3.4污泥輸送管道內不應有可限制物料流動的螺釘、焊接隆起、連接鍵等,污泥管線應按現行國家標準《給水排水管道工程施工及驗收規范》GB50268的相關規定進行驗收。

4.3.5焊接鋼罐的驗收應按照《立式圓筒形鋼制焊接儲罐施工規范》GB50128進行。

4.3.6密閉構筑物應進行氣密性試驗,氣密性試驗方法應符合現行國家標準《給水排水構筑物工程施工及驗收規范》GB50141的相關規定。

4.3.7污泥處理處置工程驗收程序應分為:

1單位工程的主要部位工程質量驗收。

2單位工程質量驗收。

3設備安裝工程單機及聯動試運轉驗收。

4污泥處理處置工程交工驗收。

5試運行。

6污泥處理處置工程竣工驗收。

4.3.8污泥處理處置工程交工驗收時,在辦理交工手續后,建設單位應及時組織試運行。施工單位應在試運行期內對工程質量承擔保修責任。試運行期后,建設單位應組織竣工驗收。

4.3.9工程竣工驗收后,建設單位應將有關設計、施工和驗收的文件立卷存檔。

5污泥預處理

5.1一般規定

5.1.1宜設置除砂及除渣裝置作為預處理工藝。

5.1.2除砂和除渣工藝單元設于戶外時,冬季應防凍。

5.1.3宜采取封閉型設備減少臭氣擴散。

5.2除砂

5.2.1除砂工藝單元可用于去除含水率不大于99.5%的初沉污泥和剩余污泥中的砂礫。

5.2.2旋流除砂工藝單元的設計,應符合下列規定:

1以去除相對密度2.65,粒徑0.1mm以上的砂粒設計。

2沉砂池(器)的個數應不少于2個。

3污泥應以一定速度沿切向進入沉砂池(器),在池(器)壁形成旋流。

4表面負荷應不高于150m/h。

5停留時間應不少于30s。

5.2.3旋流除砂工藝單元運行,應符合下列規定:

1旋流器應連續不間斷進泥,避免旋流器進口壓力波動,或污泥中夾帶空氣。

2旋流進口流速應不低于1m/s,旋流速度應不低于6m/s。

3正常工作時進泥壓力不得低于30KPa。

4采用旋流除砂時,旋流器內部宜進行耐磨處理。應定期監測旋流器和排砂螺桿襯套的磨損情況。

5.3除渣

5.3.1除渣工藝單元用于攔截固體污染物和部分絮狀物。

5.3.2除渣工藝單元設計,應符合下列規定:

1可根據不同處理要求選擇篩網間距,篩網間距宜小于10mm。

2過柵流速應根據污泥濃度、設備類型、過濾精度進行確定。

5.3.3除渣工藝單元運行,應符合下列規定:

1進泥含水率宜為95%~98%。

2應定期檢查出泥情況,必要時停機清理,防止絮狀物堵塞。

6污泥輸送與儲存

6.1一般規定

6.1.1未脫水污泥的輸送宜采用管道輸送。脫水污泥的輸送可采用管道輸送、螺旋輸送、皮帶輸送、鏈板輸送、汽車、火車或船運等。

6.1.2污泥輸送系統的設計應依據污泥水力特性。

6.1.3脫水污泥的儲存宜采用接收緩存料倉和存儲料倉。

6.2管道輸送

6.2.1含水率為80%~99.5%的污泥可采用管道輸送。

6.2.2管道輸送宜采用離心泵、螺桿泵或柱塞泵,根據含水率選擇無縫鋼管或超低摩阻耐磨復合管。

6.2.3管道輸送設計,應符合下列規定:

1管道選線應以最短距離最少彎頭為原則。

2管道盡量平直,轉彎時宜采用45o彎頭,轉彎半徑不低于5倍直徑。

3管道應考慮疏通、清洗及排氣。

4與污泥泵連接段應預留設備檢修空間,必要時設置高壓伸縮節連接閥件。

5依據污泥的粘度進行管道損失計算。

6脫水污泥設計流速采用0.16m/s~0.06m/s。

6.3螺旋輸送機輸送

6.3.1螺旋輸送機可用于輸送含水率為60%~85%的污泥。輸送距離宜小于25m,揚程宜小于8m。

6.3.2單臺單螺旋輸送機的輸送能力可達40m3/h,單臺雙螺旋輸送機的輸送能力可達120m3/h。

6.3.3螺旋的輸送傾角宜小于30°,且宜采用無軸螺旋輸送機。

6.4皮帶輸送

6.4.1皮帶輸送機可用于輸送含水率小于85%的污泥,輸送距離宜小于100m,揚程宜小于20m。

6.4.2皮帶輸送機分為直行皮帶機和爬坡皮帶機。單臺設備最大輸送能力可達250m3/h。

6.4.3皮帶的輸送傾角應小于20o。

6.5抓斗輸送

6.5.1抓斗輸送宜用于含水率小于85%、較松散的污泥,且后續系統無須連續進料。水平輸送距離宜小于15m,提升高度宜小于20m。

6.5.2抓斗輸送可用于大中型集中式污泥處理處置工藝的前端進料,或污泥處理處置的轉運或外運環節。

6.5.3抓斗可配套雙梁橋式起重機、懸臂吊車、汽車吊等起吊裝置。

6.6脫水污泥的接收

6.6.1脫水污泥轉運至其他處理處置設施前,宜傾倒至地下的污泥接收料倉。污泥接收料倉宜為方形平底倉。

6.6.2脫水污泥接收料倉單座容積宜為20m3~150m3。

6.6.3脫水污泥接收料倉由倉蓋、倉體、滑架、雙軸螺旋給料機等部件組成。

6.6.4料倉內應安裝在線超聲波料位計和阻旋式料位計。

6.6.5倉頂應設置甲烷濃度檢測器,實現自動報警、智能通風。

6.7脫水污泥的儲存

6.7.1污泥料倉宜采用筒形平底結構、重力卸料。料倉由鋼結構支架支撐,下部能夠行車,高度不低于3.5m,保證清空時將污泥卸至卡車外運。

6.7.2污泥料倉由倉體及液壓動力站、液壓油缸驅動的滑架單元,卸料螺旋以及液壓驅動的閘板閥(包括)等卸料設備組成。

6.7.3存儲料倉平面規格通常為?4500、?5000、?5500、?6000,高徑比小于2.5,單座容積100m3~500m3,存儲能力宜小于24h。

6.7.4倉頂設置進泥口及直徑大于700mm的檢修口,料倉側壁較低位置設置直徑大于900mm側壁檢修門。

6.7.5倉頂宜設置超聲波料位計監測料位,料位計通過PLC與前后設備聯動,同時料位計應采取措施防止污泥飛濺污染探頭。

6.7.6料倉宜設置在室外,北方應采取料倉保溫措施。

6.7.7倉頂應設置臭氣抽排口、連接排風管道及小型離心風機。

6.7.8污泥料倉的維護可按現行行業標準《城鎮污水處理廠運行、維護及安全技術規程》CJJ60執行。

7污泥濃縮脫水

7.1一般規定

7.1.1初沉污泥和混合污泥宜采用重力濃縮和機械濃縮,剩余污泥宜采用氣浮濃縮或機械濃縮。

7.1.2污泥機械濃縮系統應由藥劑制備設備、加藥泵、藥劑混合器、污泥輸送泵、濃縮機(或濃縮池)等構成。

7.1.3進入污泥濃縮工藝段的污泥含水率宜不大于99.5%,盡量避免含水率發生較大波動。

7.1.4應通過試驗確定適宜污泥機械濃縮和脫水設備使用的絮凝劑。

7.1.5絮凝劑溶藥可采用自來水和符合水質要求的再生水。溶藥水溫宜為25℃~30℃,藥劑溶解時間70min~80min,如溫度過低應延長溶藥時間。采用自來水溶藥配制的藥劑放置時間宜小于1d,采用再生水溶藥配制的藥劑放置時間宜小于8h。

7.1.6干粉陽離子聚丙烯酰胺溶藥濃度范圍宜為0.05%~0.5%,乳液陽離子聚丙烯酰胺的溶解濃度范圍為0.5%~1%。

7.1.7泥藥混合罐的混合時間宜為2min~3min;泥藥在管道混合時間宜為20s~60s。

7.1.8脫水機類型可結合污泥泥質選擇。經調理后毛細水時間改善好的,宜采用離心機。比阻改善好的宜采用帶式機、板框壓濾機。

7.2重力濃縮

7.2.1重力濃縮池的設計,應符合下列規定:

1重力濃縮池宜采用豎流式或輻流式濃縮池。

2應根據污泥特性確定固體負荷,處理初沉污泥時固體負荷宜采用90kg/(m2˙d)~150kg/(m2˙d);處理混合污泥時固體負荷宜采用30kg/(m2˙d)~60kg/(m2˙d)。

3設計停留時間不宜小于12h。

4有效水深宜為4m,池底坡向泥斗的坡度不宜小于0.05。

5重力濃縮池應設置去除浮渣裝置。

6宜對重力濃縮池的上清液進行化學除磷或磷回收處理。

7.2.2重力濃縮池的運行,應符合下列規定:

1固體負荷、水力負荷應滿足設計要求。

2宜連續進泥和排泥。

3應定期檢測上清液懸浮物濃度和總磷濃度,濃度明顯上升時,可調整濃縮池進排泥量、停留時間。

7.3氣浮濃縮

7.3.1氣浮濃縮的設計,應符合下列規定:

1北方地區氣浮濃縮系統宜安裝于室內,如在室外應采取防凍措施。

2剩余污泥氣浮濃縮的氣固比為0.005~0.02。

3溶氣系統應最大出泥量進行設計。

4刮泥機應按最大出泥量的1.5倍,24h連續運行進行設計。宜選擇行走速度可調的刮泥機,行走速度宜為0.75m/min,可調范圍為0.3m/min~7.6m/min。

7.3.2氣浮濃縮的運行,應符合下列規定:

1運行應重點控制進泥量、氣量、加壓水量、刮泥和排底泥等,確保氣浮分離清液清澈。

2固體負荷、水力負荷應滿足設計要求。

3剩余污泥氣浮濃縮的絮凝劑可采用陽離子聚丙烯酰胺,配藥濃度宜為2‰,加藥量宜為1‰~2‰。

4應調整溶氣系統進氣流量,使溶氣壓力穩定在0.4MPa~0.5MPa。

5溶氣系統和刮泥機宜24h連續運行,浮泥層厚度宜穩定在0.3m~0.6m。

6應定期清理溶氣釋放器。

7.4轉鼓濃縮

7.4.1轉鼓濃縮的設計,應符合下列規定:

1篩網篩距范圍為0.5mm~2mm。

2固體負荷15kgDS/h~3000kgDS/h。

3水力負荷15m3/h~100m3/h。

7.4.2轉鼓濃縮的運行,應符合下列規定:

1固體負荷、水力負荷應滿足設計要求。

2螺旋轉速10r/min~68r/min。

3絮凝劑投加量宜為4‰~7‰。

4應定期清洗篩網,確保過濾效果。

5當濾液含固量升高時,應檢查過程控制參數。

7.5帶式濃縮

7.5.1帶式濃縮的設計,應符合下列規定:

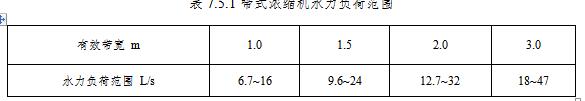

1帶式濃縮機水力負荷應滿足表7.5.1要求。

7.5.2帶式濃縮的運行,應符合下列規定:

1絮凝劑投加量宜為1‰~10‰。

2帶速應控制在4m/min~16m/min。

3應進行上機試驗,選擇適宜的網帶。

7.6離心濃縮

7.6.1離心濃縮的運行,應符合下列規定:

1絮凝劑投加量宜小于4‰。

2主電機轉速應根據出泥濃度調整,控制在1800rpm~2800rpm。

3差速宜為最高差速的60%~80%。

4正常運行時堰板開度宜為70%~80%。

7.7帶式脫水

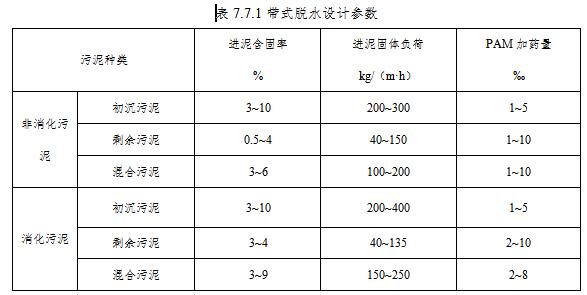

7.7.1帶式脫水的設計,應符合下列表7.7.1規定:

7.7.2帶式脫水的運行,應符合下列規定:

1.混合污泥藥劑加藥量宜小于4‰,初沉污泥宜小于3‰,剩余污泥宜小于5‰。

2.帶式脫水機的處理量應根據設備設計負荷調整。處理初沉污泥可為最大進泥負荷,處理混合污泥可為設計最大負荷的90%。

3.帶速應為2m/min~5m/min。如冬季污泥中有機物含量增高,宜降低帶速。

4.網帶張力應控制在0.3MPa~0.7MPa,宜為0.5MPa。

5.帶式脫水機運行中,可通過糾偏裝置保證網帶正常運行。

7.8離心脫水

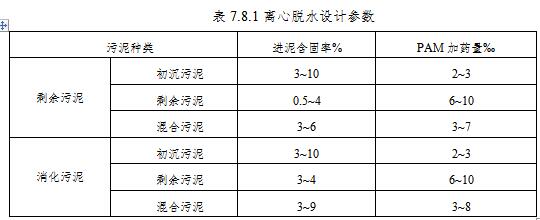

7.8.1離心脫水的設計,應符合表7.8.1規定:

7.8.2離心脫水的運行,應符合下列規定:

1藥劑常選用聚丙烯酰胺,其投加量應根據現場試驗確定,宜為5‰~10‰。

2進泥量宜為額定值的80%。

3扭矩宜為17%~30%。濾液澄清度要求高時,扭矩宜為18%;泥餅干度要求高時,扭矩宜為25%。

4差速宜為4~7。濾液澄清度要求高時,差速宜為7;泥餅干度要求高時,差速宜為4~5。

7.9板框脫水

7.9.1板框脫水出泥含水率可低于60%。

7.9.2板框脫水的設計,應符合下列規定:

1過濾能力不應小于2kgDS/(m2˙h)~4kgDS/(m2˙h)。

2過濾壓力宜為0.6MPa~2.0MPa。

7.9.3板框脫水的運行,應符合下列規定:

1板框壓濾調質藥劑常用無機混凝劑或復合藥劑。

2低壓進料時間宜為45min~60min,高壓進料時間宜為45min~60min,壓榨時間宜為60min,反吹時間宜為30~60s。并根據進泥壓力變化曲線進行時序調整。

3過濾周期宜小于4h。

7.10電滲析脫水

7.10.1電滲析脫水宜用于含水率75%~85%、且電導率在0.5ms/cm~5ms/cm范圍的污泥。

7.10.2電滲析脫水的運行,應符合下列規定:

1輸入污泥厚度為8mm~20mm。

2電流密度控制在300A/m2~600A/m2。

3直流電壓控制在40V~110V。

4輥筒轉速應控制在0.5~2m/min。

5極板間溫度應小于90℃。

8污泥熱水解

8.1一般規定

8.1.1熱水解工藝由儲存罐、漿化罐、反應器、閃蒸器、換熱器等構成。

8.1.2應根據設計規模及運行保障度要求,確定單條熱水解生產線生產能力及生產線數量。

8.1.3應根據項目整體規劃,確定熱源、污泥輸送及余熱利用方案。

8.1.4熱水解系統內的壓力容器的設計和生產應按照相關標準執行。

8.2工藝參數

8.2.1熱水解系統的設計應符合下列規定:

1系統前應設置除渣除砂設備,防止粒徑大于10mm的雜質進入系統。

2系統前的污泥緩存倉,應該設置通風除臭設施。

3系統內部應設置應急排放措施。

4宜采用蒸汽與污泥直接混合加熱。

5系統中的壓力容器、管道應采用耐腐蝕材料或防腐處理。

6系統中的壓力容器、管道、設備等應考慮絕熱、防燙措施。

7換熱設備應選用大通道、防堵塞、宜清理的熱交換設備。

8系統內部的電動設備選型考慮高溫因素。

9系統設在室外時,應考慮冬季防凍。

10系統的設備應設置巡視檢修平臺。

11系統的熱量宜回收利用。

12系統產生的氣體,需經處理后排放或引入消化池處理。冷凝液宜排放至污水處理廠進水。

8.2.2熱水解系統的運行應符合下列規定:

1熱水解系統宜采取全自動化運行。

2污泥在緩存倉內的存儲時間不宜超過24h。

3進入熱水解反應器的污泥含固率宜控制在14%~18%。

4反應溫度160℃~200℃。

5反應壓力0.6MPa~1.6MPa。

6反應時間15min~90min。

7采用蒸汽作為熱源的熱水解系統,蒸汽壓力應高于1.1MPa。

8熱水解后的污泥應經過降溫處理,達到后續消化池的進泥要求方可進入消化池。

9污泥厭氧消化

9.1一般規定

9.1.1污泥厭氧消化的設計,除應符合現行國家標準《室外排水設計規范》GB50014外,還應符合下列規定:

1消化池池型選擇應考慮沉淀、無死區、混合好、易去除浮渣等。

2攪拌方式可選機械攪拌、沼氣攪拌和泵循環攪拌等形式。

3應采用避免短流的進排泥方式。

4中溫消化池的污泥溫度為34℃~38℃,宜為35℃,熱水解消化溫度為38℃~40℃。高溫消化池的污泥溫度為50℃~56℃,宜為55℃。

9.1.2宜配套磷回收工藝單元回收消化濾液中的磷。

9.1.3儲氣柜的體積應滿足最大調節容量。

9.1.4應配套沼氣脫水、脫硫裝置。

9.1.5沼氣管道、沼氣貯罐的設計,應符合現行國家標準《城鎮燃氣設計規范》GB50028的規定。

9.1.6污泥厭氧消化設施及其附屬設施應考慮防火、防爆、防雷、防可燃氣體泄露措施。

9.1.7用于污泥投配、循環、加熱、切換控制的設備和閥門設施宜集中布置,應設置通風除臭設施。

9.1.8厭氧消化系統的電氣控制室宜建在防爆區外。

9.1.9厭氧消化池和沼氣貯罐應有防止池(罐)內產生超壓和負壓的措施。

9.1.10進入消化池的污泥應先除砂和除渣。

9.1.11消化池進泥有機物含量應高于40%。

9.1.12進入消化池的污泥應保持良好的流動性能,含固量宜小于12%。采用傳統消化工藝的污泥消化池進泥含固量宜為3%~5%,采用高含固消化工藝的污泥消化池的進泥含固量為8%~12%。

9.1.13污泥有機質含量低或以剩余污泥為主時可采用兩相式厭氧消化。其中前置高溫階段運行溫度為50℃~56℃,污泥停留時間為1d~3d;后續中溫段運行溫度為33℃~38℃,污泥停留時間15d左右。

9.1.14污泥有機物含量低或污泥厭氧消化系統未滿負荷運行時可采用生物質協同厭氧消化。

9.1.15消化系統產氣量降低或產生泡沫時,應對系統進行檢查,及時排除異常。

9.2常規厭氧消化

9.2.1常規厭氧消化適用于污泥有機分含量高并易降解的污泥處理。

9.2.2常規厭氧消化的設計應符合下列規定:

1可采用柱形、卵形等池型。

2池容應根據消化池的揮發性固體負荷率進行計算。揮發性固體容積負荷宜為0.6kgVSS/(m3˙d)~1.5kgVSS/(m3˙d)。

3宜采用上部進泥下部溢流方式排泥。

4攪拌強度宜為5W/m3~10W/m3池容。

9.2.3常規厭氧消化的運行應符合下列規定:

1進泥濃度宜為3%~5%。

2反應溫度宜為35℃±1℃。

3固體停留時間宜為20d~30d。

4pH值宜為6.8~7.4。

5揮發性脂肪酸與總堿度的比值VFA/ALK應小于0.3。

9.3高溫厭氧消化

9.3.1高溫厭氧消化的設計應符合下列規定:

1宜采用鋼制柱形消化罐。

2池容應根據消化時間和容積負荷確定。揮發性固體容積負荷宜為2.0kgVSS/(m3˙d)~2.8kgVSS/(m3˙d)。

3攪拌強度宜為5W/m3~10W/m3池容。

4宜采用上部進泥下部溢流方式排泥。

9.3.2高溫厭氧消化的運行應符合下列規定:

1.進泥濃度宜為4%~6%。

2.反應溫度宜為50℃~56℃,溫度變化率不宜超過0.5℃/d。

3.固體停留時間宜為10d~15d。

4.pH應為6.4~7.8。

5.揮發性脂肪酸與總堿度的比值VFA/ALK應小于0.3。

6.氨氮濃度宜小于2000mg/L。

9.4高含固厭氧消化

9.4.1高含固厭氧消化可用于已高溫熱水解、超聲處理、酸堿處理等方式預處理后的污泥或生物質協同厭氧消化過程。

9.4.2高含固厭氧消化的設計應符合下列規定:

1.宜采用柱形消化池,宜采用機械攪拌。

2.高含固厭氧消化的有效容積應根據消化時間和容積負荷確定。揮發性固體容積負荷宜為2.5kgVSS/(m3˙d)~5kgVSS/(m3˙d)。

3.攪拌強度宜為15W/m3~40W/m3池容。

9.4.3高含固厭氧消化的運行應符合下列規定:

1.進泥濃度應為8%~12%。

2.高含固消化采用中溫消化消化時消化溫度為35±1℃;采用高溫消化時消化溫度為50℃~56℃,且溫度變化率不宜超過0.5℃/d。

3.對于未進行預處理的污泥,高含固厭氧消化的停留時間應高于20d;經過預處理的污泥,高含固厭氧消化停留時間宜為15d~18d。

4.消化池內pH范圍應控制在6.4~7.8之間。

5.揮發性脂肪酸與總堿度的比值VFA/ALK應小于0.3。

6.應保證厭氧消化池內氨氮濃度不超過2500mg/L。

10污泥好氧發酵

10.1一般規定

10.1.1污泥好氧發酵系統可采用條垛式、槽式及反應器等形式,設計應符合下列規定:

1根據污泥流態,可采用垂直流動式、水平流動式或單箱靜堆式。

2污泥接收區、混料區、快速反應區、熟化區、成品貯存區及車行道應硬化防滲;污泥接收區、混料區、快速反應區、熟化區、貯存區應設置防雨及排水設施。

3通風方式可采用強制通風、翻拋等。

4應配套除臭設施,宜采用生物除臭。

10.1.2進行好氧發酵的污泥含水率不宜高于80%,pH不高于9,有機質含量應大于30%。

10.1.3污泥和調理劑混合后含水率宜為50%~65%,粒徑不大于2cm,碳氮比宜為10:1~25:1。

10.1.4調理劑宜采用作物秸稈、蘑菇渣、木屑、草炭、稻殼、棉籽餅、廄肥、園林修葺物等。調理劑有機物含量宜大于50%,尺寸宜小于2cm。

10.1.5宜添加蓬松劑增加料堆的空隙率,蓬松劑宜采用2cm~5cm的木屑、專用蓬松材料、花生殼、樹枝等。

10.1.6調理劑和蓬松劑宜選擇可生物降解性能好、較干燥的材料,并保存在專門的貯存間,貯存間應配備消防設施。

10.1.7污泥在快速反應區好氧發酵后,宜熟化處理。

10.1.8污泥好氧發酵結束時,堆體溫度與環境溫度應趨于一致,且沒有令人不悅的氣味,發酵產物顏色為黑色或黑褐色,應符合《城鎮污水處理廠污泥處理穩定標準》CJ/T510的規定。

10.1.9污泥好氧發酵運行還應符合下列規定:

1避免物料混合不均勻,造成堆體溫度和含氧量空間差異大。

2冬季環境溫度低,可在堆體表層覆蓋發酵產物,適當降低曝氣量或翻拋頻率。

3非冬季時堆體含氧量低,可增加曝氣量或翻拋頻率。

4通過調理劑調整C/N至系統設計值。

5環境濕度大時應增加通風。

10.2條垛式好氧發酵

10.2.1條垛式好氧發酵系統的設計應符合下列規定:

1單條條垛日處理量宜小于50t。

2條垛式可采用靜堆式或翻堆式。

10.2.2靜堆式條垛好氧發酵通過污泥堆的氣體阻力損失可按下式計算:

(10.2.2)

其中:

D:好氧發酵中氣體阻力損失(m);

k:好氧發酵中氣體阻力系數,取值范圍為1.2~8.0;

V:好氧發酵中氣體的速度(m/s);

n:好氧發酵中氣體速度阻力系數,取值范圍為1.0~2.0;

H:好氧發酵高度(m);

j:好氧發酵高度阻力系數,取值范圍為1.0~2.0。

10.2.3靜堆式條垛好氧發酵的通風量應按下列三種方法計算,取其中最大值的3~5倍作為設計依據。

1有機物氧化需氣量應按下式計算:

(10.2.3-1)

式中:

Q1:標準狀態下好氧發酵過程中有機物氧化需氣量(m3/d);

a:城鎮污泥中生物可降解有機物的需氧量,取值范圍:(1.0~4.0)kgO2/kg干污泥,典型值為2.0kgO2/kg干污泥;

b:調理劑中生物可降解有機物的需氧量,取值范圍:(0.5~3.0)kgO2/kg干污泥,典型值為1.2kgO2/kg干污泥;

ql:每日處理城鎮污泥中的生物可降解量(kg干污泥/d);

q2:每日添加調理劑中的生物可降解量(kg干污泥/d);

F:常數,取0.28,標準狀態(0.1MPa,20℃)下的每立方米空氣含氧量(kgO2/m3)。

2除濕需氣量應按下式計算:

+(10.2.3-2)

式中:

Q2:標準狀態下好氧發酵過程中除濕需氣量(m3/d);

wo:出口空氣飽和濕度(kgH2O/kg干空氣);

wi:進口空氣濕度(kgH2O/kg干空氣);

ss:生污泥固體含量,取值范圍:(0.15~0.30)kg干污泥/kg生污泥;

sT:調理劑固體含量,取值范圍:(0.30~0.50)kg干污泥/kg調理劑;

vs:生污泥中揮發性固體含量,取值范圍:(0.6~0.8)g揮發性固體/g干污泥;

sP:好氧發酵產物中固體含量,取值范圍:(0.55~0.75)kg干污泥/kg好氧發酵污泥;

vT:調理劑中揮發性固體含量,取值范圍:(0.6~0.8)g揮發性固體/g調理劑干物質;

vp:好氧發酵產物中揮發性固體含量,取值范圍:(0.3~0.5)g揮發性固體/g干污泥;

ρ:常數,取1.18,標準狀態下(0.1MPa,20℃)空氣密度(kg/m3)。

3除熱需氣量應按下式計算:

(10.2.3-3)

式中:

Q3:標準狀態下去除好氧發酵過程中產生熱量的需氣量(m3/d);

C:常數,取13.63,單位耗氧產熱量(kJ/kgO2);

cH:常數,溫度Ti時,水的汽化熱(kJ/kg);

cv:常數,取1.84,101.33kPa、水蒸氣的定壓比熱(kJ/kg˙℃);

cg:常數,取1.84,101.33kPa、干空氣的定壓比熱(kJ/kg˙℃);

To:出口的溫度(℃);

Ti:進口的溫度(℃);

10.2.4通風曝氣設施應符合下列規定:

1宜選用布氣板或穿孔管進行環形布氣,上部宜鋪15cm~30cm厚蓬松劑;當采用穿孔管布氣時,支管間距宜為0.8m~2.5m;

2應根據堆內溫度和含氧量調整風量;

3風機的運行方式可采用堆內鼓風和堆內吸風兩種形式,當堆內吸風時,應在風機前設置滲濾液和濃縮液的收集設施并進行處理。

10.2.5條垛式好氧發酵系統的運行應符合下列規定:

1條垛斷面形狀宜為梯形,高1m~2m,底部寬3m~5m,上部寬宜為0.5m~1.5m,條垛間距宜大于0.5m。

2起垛時條垛表層應覆蓋0.1m~0.2m的發酵產物。

3應在發酵初期和好氧發酵結束前監測物料含水率。好氧發酵結束前物料含水率應降至40%以下。

4采用翻堆為通風方式宜每周翻垛3~4次,可通過增加翻垛頻次控制堆體溫度在65℃以下;采用強制通風方式,其風量宜根據堆體溫度和含氧量的變化適時調節,在高溫后期翻垛1~2次。

5好氧發酵過程應實時監測堆體氧氣含量,氧氣含量宜控制在8%~18%。

6好氧發酵時間宜為15d~24d。

7高溫期堆體溫度宜為50℃~65℃。

10.3槽式強制通風好氧發酵

10.3.1槽式強制通風好氧發酵的設計應符合下列規定:

1日處理大于50t,宜采用槽式通風或翻拋形式。

2發酵槽斷面形狀應為矩形,底部寬2.5m~6.0m,發酵槽高宜為2.0m~3.0m。

10.3.2槽式強制通風好氧發酵的運行應符合下列規定:

1應實時監測堆體溫度、氧氣含量。

2氧氣含量宜控制在8%~18%。

3高溫期堆體溫度宜控制50℃~65℃。

4發酵時間宜為15d~20d,低溫季節可適當延長發酵時間。

5宜2d~3d進行一次翻拋。

6發酵過程應在發酵初期和好氧發酵結束前監測物料含水率;好氧發酵結束前物料含水率應降至40%以下。

10.4反應器好氧發酵

10.4.1反應器好氧發酵系統的設計應符合下列規定:

1單個反應器日處理量宜不大于100t,可采用序批式反應器和連續式反應器。

2可采用達諾(Dano)轉筒、機械滾筒、立式發酵罐、隧道式發酵槽等形式。

3當反應器好氧發酵設置吸風或鼓風設施時,可按本標準第10.2.3條的規定進行設計。

10.4.2反應器好氧發酵系統的運行應符合下列規定:

1反應器好氧發酵的停留時間根據發酵倉的運行條件進行調整,宜為8d~15d。

2應實時監測堆體氧氣含量,氧氣含量宜控制在8%~18%。

10.5超高溫好氧發酵

10.5.1污泥超高溫好氧發酵的設計應符合下列規定:

1.超高溫好氧發酵應設置鼓風或吸風設施,通風量應為氧化有機物需氣量的2~3倍。

2.可采用條垛式、槽式、密閉反應器等,槽式時物料堆高宜為1.5m~3.0m。

3.應設置菌劑溶解或稀釋裝置,及噴灑裝置。

10.5.2污泥超高溫好氧發酵的運行應符合下列規定:

1.發酵堆體最高溫度宜控制80℃以上,維持時間不應低于5d。

2.接種極端嗜熱微生物的添加量,宜為原泥量0.1%~0.5%。

3.翻拋頻率夏季宜1d/次~3d/次,冬季宜1~5d/次。

4.宜在發酵初期和好氧發酵結束前監測物料含水率;好氧發酵結束前物料含水率應降至40%以下。

5.發酵時間宜為12d~18d,低溫季節可適當延長發酵時間。

11污泥熱干化

11.1一般規定

11.1.1污泥熱干化可采用直接加熱、間接加熱,宜采用間接加熱。

11.1.2熱干化的熱源應優先考慮利用其他設施的余熱,降低一次能源使用量。

11.1.3若采用蒸汽作為熱源,應考慮冷凝水輸送及排氣通暢。

11.1.4采用自來水或再生水冷卻時,應采用間接冷卻,并設置冷卻塔或冷卻池循環使用。

11.1.5熱干化設計和運行時應充分考慮熱源及進泥性質波動等因素。

11.1.6污泥熱干化系統的蒸發量可按下式計算:

E=D×(1/di-1/d0)(11.1.6)

式中:

E:蒸發量,單位時間內蒸發的水的質量(kgH2O/h);

D:污泥干重(kg/h);

di:進入干化系統的污泥含固率(%);

d0:排出干化系統的污泥含固率(%)。

11.1.7污泥間接干化系統的比蒸發速率可按下式計算:

SER=E/S(11.1.7)

式中:

SER:比蒸發速率,即單位時間單位傳熱面積上蒸發的水量(kgH2O/m2.h);

E:系統的總蒸發量,即單位時間干化系統蒸發的水量(kgH2O/h);

S:間接干化系統的傳熱面積(m2)

比蒸發速率SER宜為(7~20)kgH2O/(m2?h)。

11.1.8熱干化出泥應避開污泥的粘滯區。

11.1.9熱干化系統必須設置煙氣凈化處理設施,并達標排放。

11.1.10熱干化系統內的氧含量要求小于3%時,必須采用純度較高的惰性氣體。

11.1.11熱干化車間和料倉應采取防火防爆措施。

11.1.12熱干化系統分離出的水汽所攜帶的熱量,宜采用冷凝器回收利用。

11.2直接加熱干化

11.2.1直接熱干化工藝的設計應符合以下規定:

1宜采用轉筒式。

2熱源可采用高溫煙氣,進入轉筒內熱氣流溫度在700℃~800℃。

11.2.2直接熱干化工藝的運行應符合以下規定:

1正常運行條件下氧含量應小于6%;

2圓筒轉速宜為3r/min~25r/min;

3進入干化系統污泥含水率80%,排出干化系統污泥含水率30%時,污泥在干化系統內停留時間為60min~120min;采用干化污泥返混方式,混合污泥的含固率為50%~60%時,污泥在在干化系統內停留時間為10min~25min。

4污泥投加量宜占整個圓筒體積的10%~20%;

5為了保證排出干化系統的污泥含水率在合適的范圍內,需要對干化溫度、停留時間、干化進泥量進行調節。

6應維持熱干化系統負壓運行,防止廢氣、粉塵泄漏。

7應防止干化系統內的污泥燃燒及粉塵爆炸。

11.3間接加熱干化

11.3.1間接熱干化可采用圓盤式、槳葉式、薄層式、流化床式、低溫真空板框式等。

11.3.2如熱交換介質為蒸汽時,蒸汽冷凝液宜回收利用。

11.3.3圓盤、槳葉或薄層式間接熱干化的設計和運行,應符合下列規定:

1熱交換介質為飽和蒸汽時,壓力應在0.2MPa~1.3MPa(表壓),溫度不應超過195℃;

2熱交換介質為導熱油時,熱油的閃點溫度必須大于運行溫度;

3圓盤式干化設備及槳葉式干化設備的轉速宜不大于15r/min,薄層干化的轉速宜不大于400r/min;

4干污泥出泥含固率在75%及以下時,干化過程中氧含量可不做要求,如干污泥出泥含固率高于75%時,干化過程中氧含量應小于2%。

11.3.4流化床式間接加熱干化的設計和運行,應符合下列規定:

1流化床加熱蒸汽溫度宜控制在180℃~220℃。

2且保持流化床內部溫度均勻。

3當流化床上下層的溫差小于3℃時,可通過調節風機風量,疏通流化床。

4流化床的入口和出口的流體溫度應低于100℃。

5流化床內氧含量應小于5%。

6干化污泥應冷卻至50℃以下。

7流化床啟動時易堵塞,可投加干化后的污泥充填篩板和布風板間的導熱管間隙后再啟動。

11.3.5低溫真空板框式干化的設計和運行,應符合下列規定:

1進泥含水率宜為95%~97%。

2過濾(進料)壓力宜為0.9MPa~1.0MPa,過濾(進料)時間宜為0.5~1.0h。

3壓濾(隔膜壓榨)壓力宜為0.6MPa~1.2MPa,壓濾(隔膜壓榨)時間宜為1.5h~2.0h。

4空氣壓縮系統(吹氣穿流)壓力宜為1.0MPa~1.2MPa。

5熱源溫度宜為75℃~85℃。

6真空干化階段真空度宜為-0.085MPa~-0.095Mpa,真空干化時間宜根據污泥泥餅含水率要求確定,通常為1.0~2.0h。

7出泥含水率為60%~10%,可按運行需要通過控制批次運行時間進行調節。

8單批次處理時間宜為3.0h~5.0h。

9絮凝劑(聚丙烯酰胺)投加比例宜為0.5kg/TDS~2.0kg/TDS。

12污泥石灰穩定

12.1一般規定

12.1.1石灰穩定工藝由脫水污泥給料單元、石灰計量投加單元、混合反應單元、污泥出料輸送單元、氣體凈化單元組成。根據后續利用或處置需求,可設計堆置區將處理后的污泥進行堆置,進一步降低含水率并提高穩定化效果。

12.1.2石灰穩定工藝中宜選用CaO活性和百分比含量高的生石灰。石灰不應低于現行行業標準《冶金石灰》YB/T042標準中普通冶金石灰的三級品級要求,并為粉狀物,且T60應小于90s。

12.1.3石灰儲存容積宜按大于7d以上的運行供給量確定,且生石灰的輸送和貯存中應防潮。

12.1.4經石灰穩定處理后的污泥可作為酸性土壤的改良劑、路基基材,以及填埋場的覆蓋土等。當與垃圾混合填埋或作為填埋場的覆蓋土時,應符合現行行業標準《城鎮污水處理廠污泥處置混合填埋泥質》CJ/T249的有關規定;當采用后續水泥窯注入法生產水泥時,可作為水泥生產的輔料。

12.2工藝參數

12.2.1進入石灰穩定系統的污泥含水率宜為60%~80%,且不應含有粒徑大于50mm的雜質。

12.2.2石灰穩定工藝的設計應符合下列規定:

1石灰穩定設施應密閉,配套除塵、除臭設施設備。

2石灰儲料筒倉頂端應設有粉塵收集過濾裝置及物位測量裝置,且安裝過壓保護。

3石灰混合裝置應設在收集泥餅的傳送裝置末端,宜采用適宜于粘稠半固體污泥物料與石灰微觀混合反應的專用混合器設備,保證物料混合均勻。

4石灰進料裝置應位于儲料筒倉的錐斗部分,宜采用定容螺旋式進料裝置。

12.2.3石灰穩定工藝的運行應符合下列規定:

1石灰投加應采用自動控制。

2以殺菌及提高含固率為目的時,投加石灰干重宜占污泥干重的15%~30%。僅以殺菌為目的時,投加石灰干重的量為脫水污泥的3%~10%,實際的藥劑投加量應通過大腸桿菌的實際檢測確定。

3石灰穩定工程中,反應時間持續2h后,pH值應升高到12以上;在不過量投加石灰的情況下,混合物的pH值應維持在11.5以上,持續時間應大于24h。

4應監測pH值變化,防止石灰投加量不足引起pH值降低。

5處理后物料的堆置時間不應小于48h。

13污泥碳化

13.1一般規定

13.1.1污泥碳化系統可由污泥干燥預處理設備、污泥碳化爐和加熱爐、碳化產物冷卻設備、送風及粉塵收集設備,以及煙氣處理設備組成。

13.1.2污泥碳化的燃料種類及供應方式應結合項目的外部條件予以確定,可采用天然氣、沼氣、液化石油氣、輕油、重油等。

13.1.3污泥熱解碳化過程產生的可燃揮發性氣體應作為污泥預干化的熱能來源回收利用。

13.1.4預干化系統和碳化系統間宜設置污泥過渡料倉,并根據污泥泥質確定容積。污泥的接收儲存倉內應設臭氣收集、超溫報警和自動消防噴水裝置。

13.1.5為保證系統安全穩定運行,可配置智能溫度、壓力、氧含量、流量等檢測儀表,及監控、報警裝置,實現系統自動控制。

13.1.6燃氣設備應設燃氣泄露報警裝置。

13.1.7污泥碳化設備應設置泄爆門和自動消防噴水裝置。

13.1.8應維持碳化系統微負壓運行,防止碳化爐內高溫裂解氣體外泄。

13.1.9綜合考慮污泥碳化系統處理污泥的經濟性,進污泥含水率不宜高于82%。

13.1.10宜將碳化前的干化污泥破碎至10mm以下。

13.2外熱式碳化

13.2.1外熱式碳化可用于有機分含量較高的污泥,可采用回轉式和固定螺旋管式兩種形式。

13.2.2外熱式碳化的設計和運行,應符合下列規定:

1進入碳化爐的干燥污泥含水率應為20%~40%,一般為30%。

2碳化過程中污泥的溫度為300℃~450℃,外熱室內溫度為550℃~750℃。

3碳化時間宜為30min~120min。

4外熱回轉碳化裝置的容積熱負荷在5kW/m3~15kW/m3。

5再燃燒爐燃燒溫度應不低于850℃,燃燒停留時間應不少于2秒。

6碳化物應在進入碳化物儲存倉前冷卻降溫,以保證安全儲存。

13.3內熱式碳化

13.3.1內熱式碳化可用于粘度大、傳熱差的污泥,可采用回轉式碳化爐和固定床兩種形式。

13.3.2內熱式碳化的設計和運行,應符合下列規定:

1容積熱負荷應為90kW/m3~180kW/m3。

2碳化爐的碳化溫度應為550℃~1000℃,并實時監測溫度。

3碳化時間宜為30min~120min。

14超臨界水氧化

14.1一般規定

14.1.1超臨界水氧化系統可由污泥制漿設備、反應器、熱回收設備、降壓分離設備等構成。

14.1.2高溫高壓設備的設計、制造、驗收、安全防護和使用應《壓力容器》GB150和《固定式壓力容器安全技術監察規程》TSGR0004等相關規定。

14.2工藝參數

14.2.1超臨界水氧化工藝的設計應符合下列規定:

1.污泥漿進入系統前應設置過濾裝置,用于濾除纖維狀、團絮狀等大體積雜質。

2.污泥制漿及儲存罐(池)必須進行防滲處理,污泥制漿設備和儲存罐(池)所在車間應設置除臭裝置。

3.系統降壓宜設置多級降壓設備。

4.氧化劑的用量不應小于使市政污泥原料中可氧化元素完全氧化的理論需氧量,其中理論需氧量應根據下式計算。

(14.2.1-1)

式中:

mO2:理論需氧量,t/t漿料;

Ai:單位干基污泥中可氧化元素i的含量(即為元素分析中元素i的含量),g/g;

Mi:可氧化元素i的摩爾質量,g/mol;

Bi:每摩爾可氧化元素i的完全氧化所需氧氣的化學計量數,無量綱;

MO2:氧氣的質量摩爾,g/mol;

C1:單位漿料中的干基污泥的量,t/t漿料。

5.污泥稀釋用水量按下式計算:

(14.2.1-2)

式中:

M1:稀釋用水質量,t;

M0:市政污泥原料質量,t;

C0:市政污泥原料固體物質質量濃度,%;

C1:單位漿料中的干基污泥的量,t/t漿料。

14.2.2超臨界水氧化工藝的運行應符合下列規定:

1進入超臨界水氧化工藝的污泥應流動性良好,漿料固體濃度宜為7%~12%,表觀黏度不宜大于1000mPa?s。

2氧化劑進料壓力與反應器內壓力差值應不大于0.5MPa。

3反應器壓力宜控制在22.1MPa~25MPa。

4反應溫度宜大于500℃。污泥的氧化反應無法達到反應器溫度要求時,可加入高熱值輔助燃料。

5反應時間宜為30s~120s。

14.2.3反應產物攜帶的熱量可通過以下方式回收:

1與相對低溫的污泥料漿換熱,通過預熱污泥漿實現高溫熱量回收。

2與一次水或潔凈水換熱,獲得高溫蒸汽。

3通過換熱獲得熱水,作為制漿用熱水、工藝用熱水以及辦公樓或生產車間冬季采暖用熱源。

15污泥焚燒

15.1一般規定

15.1.1污泥焚燒可分為單獨焚燒與協同焚燒。單獨焚燒時宜采用流化床焚燒,協同焚燒時可采用回轉窯焚燒。

15.1.2焚燒系統由物料輸送設備、焚燒爐、燃料補給設備、余熱利用單元、煙氣凈化裝置等組成。

15.1.3進入污泥焚燒單元的污泥應先干化降低入爐水分,減少外加燃料。

15.1.4應對進入焚燒單元的污泥進行除砂處理,減少對焚燒設備的磨損。

15.1.5焚燒爐內溫度宜大于850℃

15.1.6焚燒時間宜為0.5h~1.5h。

15.1.7焚燒時過剩空氣系數宜為50%~150%。

15.1.8焚燒爐啟動應符合下列規定:

1應在程序控制下啟動,不宜手動操作啟動。

2應根據焚燒爐內的工況確定啟動時的參數。

3啟動時應防止堵塞。

15.1.9焚燒過程操作應符合下列規定:

1應保持進料的均勻和穩定。

2應根據所用燃料確定相應風量。

3導熱油循環系統必須有可靠的冷卻保護系統。

4可采用石灰和污泥混合的方法在爐內脫硫。

15.1.10焚燒爐停運時應防止堵塞。

15.1.11污泥焚燒必須設施煙氣凈化處理設施,且煙氣處理后的排放值應符合現行國家標準《生活垃圾焚燒污染控制標準》GB18485的相關規定。

15.1.12應監測煙氣狀態和成分。

15.1.13污泥焚燒的爐渣與除塵設備收集的飛灰應分別收集、儲存和運輸。爐渣及飛灰必須妥善處置。

15.1.14高溫設備及管線應設置隔熱保溫措施。

15.2單獨焚燒

15.2.1污泥單獨焚燒宜采用流化床焚燒爐。

15.2.2流化床焚燒爐可分為鼓泡式和循環式兩種形式,其設計應符合下列規定:

1砂床靜止時的厚度宜為0.8m~1.0m。

2流化床焚燒的空氣噴入壓強宜為20kN/m2~35kN/m2。

3流化風速宜取流化初始速度的2倍~8倍,空塔風速應為0.5m/s~1.5m/s。

4燃燒室熱負荷宜為1.67×106kJ/(m3˙h)~2.61×106kJ/(m3˙h)。

5應安裝自動輔助燃燒器,使焚燒爐啟動和運行期間燃燒室不低于850℃。

6污泥焚燒爐設計年運行時間應大于7200h。

15.2.3流化床焚燒爐的運行應符合下列規定:

1污泥焚燒爐進泥含水率可根據污泥熱值設置,但應避開污泥粘滯區。

2砂床在注入污泥前宜預加熱至700℃左右。

3爐內的溫度宜控制為760℃~820℃;當溫度高于870℃時,應采取降溫措施。

4污泥在焚燒爐內應充分燃燒,焚燒后的爐渣熱灼減率應小于5%。

5當污泥不能自持燃燒時,應補充燃料。

其他頁面請點擊此鏈接:http://www.h2o-china.com/news/view?id=266276&page=11